20 Ago Entreprises I Firmen I Companies

Rectification sous toutes ses formes – précision maximum

La rectification est une méthode de fabrication parfaitement adaptée à la réalisation de composants de précision de toute nature. De nombreuses entreprises ne mettent toutefois en œuvre qu’un nombre limité de procédés dans ce domaine. Lorsqu’elles doivent répondre à des demandes particulières de leurs clients ou à des niveaux d’exigence très élevés en matière de précision et de qualité, il est préférable pour elles de s’adresser à des spécialistes externes qui disposent de l’expérience nécessaire et sont en mesure de proposer un éventail de technologies très diverses.

Notre spécialité est la rectification de profils sous toutes ses formes ou presque », explique Anton Flury, Directeur de la société Flury Tools AG à Arch (Suisse). Cette PME s’est spécialisée dans les tâches particulièrement délicates où les géométries sont complexes, la précision demandée extrême et où il convient de faire preuve d’une grande flexibilité pour répondre aux attentes des clients. Elle met en œuvre une large palette de procédés et dispose d’une gamme conséquente d’équipements. Elle réalise essentiellement des petites pièces comme des inserts de moules, des outils de coupe ou des implants biomédicaux. L’entreprise s’adresse à des secteurs comme la construction mécanique, l’industrie automobile, la fabrication de moules et d’outillages ou encore la réalisation de composants pour le médical. Elle travaille également pour l’horlogerie, la métrologie et les fabricants de micro-pièces.

Des équipements de dernier cri

pour des technologies de pointe

«Pour garantir la qualité de nos livraisons, nous investissons en permanence dans des technologies de pointe et ce dans tous les domaines », ajoute Matthias Flury qui co-dirige avec son père cette entreprise certifiée ISO 9001. Les anciens équipements continuent partiellement à être utilisés, ce qui permet à l’entreprise d’avoir des capacités de réserve. Pour Matthias Flury, le fait d’investir dans des technologies modernes n’est toutefois pas la seule clé de la réussite, il faut également disposer du savoir-faire nécessaire.Le comportement de la matière joue également un rôle essentiel. Il évoque aussi le conseil apporté aux clients, l’une des forces de l’entreprise selon lui. La société analyse les géomé- tries souhaitées et les étudie aussi bien sur le plan de la faisabilité que de la rentabilité. A titre d’exemple, on peut citer l’optimisation des géométries complexes des outils de coupe pour les tours automatiques où la finesse d’exécution des outils peut avoir une incidence capitale sur la productivité des machines. L’entreprise fournit également des prestations de conseil dans le domaine des revêtements, par exemple pour les outils de coupe.

Centres de rectification 5 axes

« Pour la rectification des géométries exigeantes, nous misons sur les centres 5 axes de Haas », précise A. Flury. Ces machines peuvent être utilisées aussi bien pour la rectification cylindrique que pour l’usinage de pièces moulées de formes diverses comportant des surfaces libres tridimensionnelles. Ces machines offrent de nombreuses particularités comme un changeur d’outils à 12 positions, une molette de dressage, un palpeur radio intégré pour la pièce ainsi que des capteurs destinés à surveiller le diamètre et l’état de la meule de rectification. Tous les composants critiques de la machine sont stabilisés en température. Un changeur d’outils automatique permet à l’équipement de fonctionner plus longtemps, sans intervention humaine. Une attention particulière est accordée au maintien d’un niveau de qualité homogène grâce à une surveillance permanente des meules de rectification. La commande prend leur degré d’usure en considération et s’assure que la meule soit contrôlée sur le plan dimensionnel et dressée si nécessaire.

Usinage trochoïdal de pièces à parois extrêmement minces

«Grâce à notre nouvelle installation de rectification trochoïdale, nous pouvons même fabriquer des pièces longues à parois extrê- mement minces. Nous obtenons ici une grande précision et un bon état de surface », se félicite M. Flury. La machine Rollomatic travaille avec deux meules positionnées selon des angles diffé- rents, qui effectuent respectivement l’ébauchage et la finition. On obtient ainsi des précisions à ± 1µm. En déplaçant les axes de façon synchrone par rapport à la rotation de la pièce, il est possible de rectifier des géométries encore plus complexes comme les surfaces planes, les polygones ou les profils non cylindriques.

Rectification par projection optique

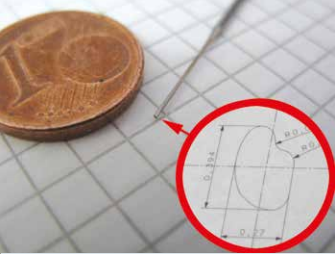

«Dans la rectification par projection optique, le déroulement de l’opération de rectification est suivi sur un verre dépoli par le biais d’un dispositif optique de grossissement », explique A. Flury. La comparaison avec le profil de référence s’effectue à l’aide d’un dessin sur un film transparent indéformable qui est posé sur le verre dépoli. De nos jours, le profil de référence n’est plus dessiné à la main mais déterminé à l’aide des données CAO de la pièce et tracé à l’aide d’un plotter de précision. En dehors d’un ensemble de dispositifs plus anciens, l’entreprise dispose de machines CNC 4 axes ultramodernes de Tecno Wasino capables d’exécuter des déplacements extrêmement faibles avec des pas de seulement 0,1 µm. Ces machines conçues spécialement pour l’ultra-précision sont dotées de systèmes de mesure d’une résolution de 50 nanomètres et de systèmes de régulation de température pour les composants critiques. Leur commande CN moderne permet de les piloter en mode semi- ou entièrement automatique. Ces machines permettent de fabriquer des poinçons, des outils et des profils de grande précision qui sont destinés à servir par exemple de gabarits de contrôle dans la fabrication en série. Avec les meules de rectification dont le rayon de pointe ne fait que 5 µm, il est également possible de satisfaire à des exigences de précision extrêmes comme la fabrication de guides pour des fils très fins de diamètre inférieur à 0,1 mm. Ces fils servent par exemple d’électrodes pour le perçage des passages ultrafins dans les injecteurs de moteurs modernes.

Profil excentrique rectifié pour le réglage d’un mouvement de montre

Rectification à la pointe

« Contrairement à la plupart des technologies que nous mettons en œuvre, la rectification en plongée est destinée à réaliser des pièces en grandes séries », indique M. Flury. Pour ce type d’opé- rations, l’entreprise travaille sur de nombreuses machines Blom ou Mägerle. Ces machines permettent d’usiner tout type de pièces en une fois. Parmi les produits fabriqués ici, on peut citer les lames de tondeuses à cheveux et de tondeuses à moutons, les lames de scies ou encore les râpes de matières organiques pour l’industrie agroalimentaire. Il est essentiel de bien connaître les possibilités et les limites du procédé pour éviter par exemple les surchauffes sur les pointes longues et fines des ciseaux. M. Flury souligne que l’entreprise dispose ici aussi d’une expérience conséquente grâce à de longues années de « casse-tête » sur le sujet.

La qualité sans compromis

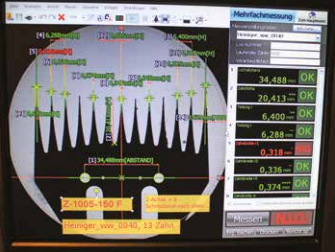

« On ne peut produire de la précision que lorsqu’on peut aussi la mesurer », confie A. Flury. C’est pourquoi l’atelier regorge pour ainsi dire de systèmes de mesure. Il s’agit pour l’essentiel d’équipements dotés des technologies les plus modernes assistées par ordinateur. On peut par exemple, lors du contrôle qualité de ciseaux, importer la géométrie de référence depuis la banque de données dans le système de mesure et la comparer avec la mesure obtenue à l’aide d’un procédé optique. Le système produit un protocole détaillé et met immédiatement en évidence les écarts éventuels. Le pilier déterminant sur lequel repose le niveau de qualité demeure toutefois le personnel. Selon M. Flury, étant donné que l’entreprise se situe à proximité du pôle de l’horlogerie suisse, les employés ont hérité de cette culture. Chez Flury Tools, on part du principe que chacun est responsable de la qualité de son travail et on parie sur l’auto-surveillance des employés. Pour Anton Flury, il s’agit d’une condition indispensable à la réussite de l’entreprise.

Schleifverfahren in allen Varianten und mit höchster Präzision

Schleifverfahren eignen sich hervorragend für die Herstellung vonPräzisionsbauteilen aller Art. In vielen Unternehmen kommt lediglich eine eng begrenzte Auswahl an Verfahren zum Einsatz. Wenn es um Sonderwünsche sowie extreme Anforderungen bezüglich Präzision und Qualität der erzeugten Teile geht, empfiehlt es sich daher, externe Spezialisten mit entsprechender Erfahrung und einer großen Bandbreite unterschiedlichster Technologien anzusprechen.

«Unser Fachgebiet ist das Profilschleifen in nahezu all seinen Varianten», erläutert Anton Flury, Seniorchef der Fa. Flury Tools AG in Arch (Schweiz). Das mittelständische Unternehmen hat sich dabei auf besonders anspruchsvolle Aufgabenstellungen spezialisiert, bei denen die Komplexität der Geometrie, die Präzision der Teile, Flexibilität bezüglich der Erfüllung von besonderen Kundenwünschen sowie die Bandbreite der eingesetzten Verfahren und Anlagentypen im Vordergrund stehen. Dabei handelt es sich zumeist um kleine Teile wie Werkzeugeinsätze, Schneidwerkzeuge oder Bioimplantate für die Medizintechnik. Der Kundenkreis umfasst Branchen wie den Maschinenbau, die Automobilindustrie, Hersteller von Formen und Werkzeugen oder von Komponenten für die Medizintechnik. Hinzu kommen Betriebe aus den Bereichen Uhrenherstellung, Messtechnik sowie Mikroproduktion.

Neueste Anlagentechnologie

«Um höchste Qualität liefern zu können, investieren wir in allen Bereichen ständig in neueste Spitzentechnologie», ergänzt Matthias Flury, der das nach ISO 9001 zertifizierte Unternehmen zusammen mit seinem Vater leitet. Ältere Anlagen werden teils weiterhin verwendet, wodurch man über Reservekapazitäten verfüge. Allerdings sei die Investition in moderne Anlagentechnologie alleine noch kein Erfolgsrezept, man müsse auch über das Know-how verfügen, um damit richtig umzugehen. Eine wesentliche Rolle spiele auch das Verhalten des Werkstoffs. Zu den Stärken der Firma gehöre auch die Beratung von Kunden. Hierfür analysiere man die gewünschten Geometrien und prüfe diese sowohl bezüglich der Machbarkeit als auch mit Blick auf die Wirtschaftlichkeit. Dies gelte beispielsweise auch für die Optimierung komplexer Schneidengeometrien von Schnittwerkzeugen z.B. für Automatendrehbänke, wo Feinheiten der Ausführung erhebliche Auswirkungen auf die Produktivität der Anlagen haben können. Zusätzliche Beratungsleistungen erbringt die Firma auch im Bereich Beschichtungen z.B. für Schneidwerkzeuge.

Fünfachsige Schleifzentren

«Für das Schleifen aufwendiger Geometrien setzen wir auf fünfachsige Schleifzentren von Haas», sagt A. Flury. Diese Einheiten können sowohl für das Rundschleifen als auch für die Bearbeitung von beliebig geformten Teilen mit dreidimensionalen Freiformflächen eingesetzt werden. Die Maschinen verfügen über zahlreiche Besonderheiten wie einen Werkzeugwechsler mit 12 Positionen, ein Abrichtrad, einen integrierten Funkmesstaster für das Werkstück sowie Sensoren für die Überwachung des Durchmessers und des Zustands der Schleifscheibe. Alle wesentlichen Anlagenkomponenten sind temperaturstabilisiert. Ein automatischer Werkstückwechsler ermöglicht einen längeren mannlosen Betrieb. Besonderes Augenmerk gilt der Sicherstellung gleichmäßiger Qualität durch ständige Überwachung der Schleifscheiben. Die Steuerung berücksichtigt deren Verschleiß und sorgt dafür, dass die Scheibe erforderlichenfalls messtechnisch überprüft und neu abgerichtet wird.

Schälschleifen extrem dünner Teile

«Mit unserer neuen Anlage für das Schälschleifen können wir selbst extrem dünne und zugleich lange Teile mit hoher Genauigkeit und Oberflächengüte herstellen», freut sich M. Flury. Die Rollomatic-Anlage arbeitet mit zwei in unterschiedlichen Winkeln angeordneten Schleifrädern, von denen eines das Schruppen und das andere das Schlichten übernimmt. Dabei sind Genauigkeiten von ± 1µm erreichbar. Durch Bewegen der Achsen sychron zur Rotation des Werkstücks können auch komplexere Geometrien wie Flächen, Vielecke oder unrunde Profile geschliffen werden.

Für die Qualitätskontrolle kommt modernste, meist computergestützte Messtechnologie mit ausgefeilter Bildanalysesoftware zum Einsatz.

Projektionsoptisches Schleifen

«Beim projektionsoptischen Schleifen wird der Verlauf des Schleifvorgangs über eine Vergrößerungsoptik auf einer Mattscheibe verfolgt» erläutert A. Flury. Der Vergleich mit der Sollkontur erfolgt mithilfe einer Zeichnung auf einer verzugsfreien Transparentfolie, die über die Mattscheibe gelegt wird. Heute wird die Sollkontur nicht mehr von Hand gezeichnet, sondern mithilfe der CAD-Daten des Teils ermittelt und mit einem Präzisionsplotter aufgetragen. Neben einer Reihe älterer Systeme verfügt das Unternehmen über hochmoderne, CNC-gesteuerte 4-Achs-Anlagen von Tecno Wasino, die kleinste Zustellbewegungen mit einer Schrittweite von lediglich 0,1 µm ausführen können. Diese speziell für höchste Präzision ausgelegten Anlagen haben Messsysteme mit einer Auflösung von 50 Nanometer und Temperiersysteme für die wesentlichen Komponenten. Ihre moderne CNC-Steuerung ermöglicht den teil- oder vollautomatischen Betrieb. Auf diesen Anlagen werden hochpräzise Stempel, Werkzeuge und Profile hergestellt, die beispielsweise als Prüflehren in der Serienfertigung zum Einsatz kommen. Mit Schleifscheiben, deren Spitzenradius lediglich 5 µm beträgt, lassen sich auch extreme Genauigkeitsanforderungen wie Führungen für dünne Drähte mit einem Durchmesser von weniger als 0,1 mm bewältigen. Solche Drähte dienen beispielsweise als Elektroden beim Bohren der ultrafeinen Durchlässe in Einspritzdüsen moderner Motoren.

Hochleistungsschleifen

«Im Unterschied zu unseren anderen Technologien laufen in unserer Tiefschleifabteilung richtig große Stückzahlen durch», sagt M. Flury. In diesem Bereich kommen zahlreiche Anlagen der Hersteller Blohm bzw. Mägerle zum Einsatz. In diesen Anlagen können gleich etliche Werkstücke auf einmal bearbeitet werden. Zu den typischen Produkten gehören Messer für Haarschneidemaschinen und Schafscheren, Sägeblätter oder Reibplatten für die Zerkleinerung organischer Materialien in der Lebensmittelbranche. Eine große Rolle spielt die genaue Kenntnis der Möglichkeiten und Grenzen des Prozesses, um beispielsweise Schleifbrand an den langen und dünnen Spitzen der Schermesser zu vermeiden. Auch auf diesem Gebiet, so M. Flury, verfüge man dank langjähriger Tüftelei über umfassende Erfahrungen.

Qualitätssicherung ohne Kompromisse

«Genauigkeit kann man nur produzieren, wenn man sie auch messen kann», verrät A. Flury. Deshalb ist der Betrieb mit Messsystemen geradezu übersät. Dabei setzt man bevorzugt auf modernste, meist computergestützte Messtechnologie. So kann man beispielsweise bei der Qualitätskontrolle von Scherklingen die Sollgeometrie aus der Datenbank ins Messsystem einlesen und anschließend mit den Istwerten der optisch ermittelten Kontur vergleichen lassen. Das System liefert ein ausführliches Protokoll sowie sofortige Hinweise auf eventuelle Abweichungen. Entscheidendes Standbein der Aufrechterhaltung eines hohen Qualitätsniveaus ist jedoch die Belegschaft. Da man sich nahe an den Zentren der Schweizer Uhrenindustrie befinde, bringen die Mitarbeiter schon von Haus aus die entsprechende Mentalität mit. Bei Flury setzt man auf eine konsequente Werkerselbstkontrolle nach dem Motto, dass jeder für die Qualität seiner Arbeit selbst Verantwortung zu übernehmen hat. Dies, so Anton Flury, sei unabdingbare Voraussetzung für den Erfolg des Betriebs.

Grinding in all its forms with maximum precision

Grinding is a method of production perfectly suited to the production of all types of precision components. Many companies are however only implementing a limited number of processes in this area. When they must answer to specific requests from customers or meet very high levels of requirement in term of precision and quality, it is better for them to work with external specialists who have the necessary skills and are able to offer a wide range of technologies. “Our specialty is the grinding of profiles of all forms or almost”, explains Anton Flury, Senior Director of Flury Tools AG located in Arch (Switzerland). This SME is specialised in particularly subtle tasks where geometries are complex, where the requested precision is extreme and where customers’ needs require a high degree of flexibility. The company implements a wide range of processes and relies on a consistent range of equipment. Flury Tools essentially realises small parts as moulds inserts, cutting tools or biomedical implants. The company provides solutions to sectors such as mechanical engineering, automotive industry, manufacture of molds and tools or even the production of components for medical technology. It also works for watchmaking, metrology and micro parts manufacturers.

State of the art equipment for advanced technologies

“To ensure the quality of our deliveries, we invest continuously in advanced technologies, and this in all areas”, adds Matthias Flury who manages this ISO 9001 certified company with his father. Old equipments are still partly used, which allows the company to deploy extra capacity. For Matthias Flury, investing in modern technologies is however not the only key to success, it is also necessary to have the know-how. The behavior of the material also plays an essential role. He also refers to the advice given to customers, one of the vital assets of the company according to him. The company analyses the desired geometries and assesses them both with respect to feasibility and profitability. For example, we can emphasize the optimisation of the complex geometry of cutting tools for automatic lathes where the accuracy of the tools can drastically affect the productivity of machines. The company also provides advice in the field of coatings, e.g. for cutting tools.

5-axis grinding centers

“To grind demanding geometries we rely on five-axis Haas centres”, says A. Flury. These machines can be used as well for cylindrical grinding and for the machining of parts of various shapes with threedimensional free-form surfaces. These machines offer many particularities such as a 12 positions tool changer, a dressing roll, an integrated probe as well as sensors to monitor the diameter and condition of the grinding wheel. All critical components of the machine are temperature stabilised. An automatic tool changer allows the equipment to work for long hours without human intervention. A special attention is given to keeping a consistent level of quality through continuous monitoring of the grinding wheels. The control takes their degree of wear into account and ensures that the wheel is controlled on the dimensional aspect and dressed if necessary.

Trochoidal machining of extremely thin-walled parts

“Thanks to our new trochoidal grinding machine, we can even manufacture extremely thin and long parts with thin walls. We achieve both high precision and good surface finish”, precises Mr. Flury. The Rollomatic machine works with two wheels positioned at different angles, which respectively perform roughing and finishing. “We reach ± 1µm in precision. Moving axes synchronously with the part rotation it is possible to grind even more complex geometries featuring flat surfaces, polygons or non-circular profiles”.

Grinding by optical projection

“In grinding by optical projection, the operation is monitored on a screen through a magnifying optical device”, explains A. Flury. The comparison with the reference profile is done using a drawing on film placed on the screen. Nowadays, the profile is no longer drawn by hand but determined using the CAD data and drawn using a precision plotter. In addition to some older equipment, the company uses state-of-the-art 4-axis NC Tecno Wasino machines able to perform extremely small incremental movements with 0.1 µm pitches. These machines specially designed for ultra-precision are equipped with axis control systems with a resolution of 50 nanometers and temperature regulation systems for critical components. Their modern NC control offer semi or fully automatic use. These machines allow the manufacture of punches, tools and precision profiles that are intended to be used, for example, as gauge in large series manufacturing. With grinding wheels which a tip radius of 5 µm, it is also possible to meet extreme precision requirements such as needed for the manufacture of guides for wires of less than 0.1 mm in diameter These wires are used for example as electrodes for drilling of the ultra-thin passages in modern engines injectors.

The trochoid Rollomatic grinder can also produce extremely thin and long parts with high precision and excellent surface finish.

Grinding at the top

“Unlike most of the other technologies we are implementing, diving grinding is designed to machine parts in large quantities,” says Mr. Flury. For this type of operations, the company relies on numerous Blom or Mägerle machines. These machines allow machining any type of parts in one clamping. Among the products manufactured by the company one may find hair clippers and sheep clippers blades, saw blades or even graters for organic materials in the food industry. It is essential to know well the possibilities and limitations of the process to avoid overheating on long, thin scissors spikes for example. Mr. Flury emphasizes that the company also has substantial experience on this field thanks to long years of challenges on the subject.

Quality without compromise

“It is only possible to produce accuracy when one can measure it” says A. Flury. This is why the workshop is literally awash of measurement systems. It is essentially equipment with the most modern computer aided technology. For example in the quality control of scissors’ blades it is possible to import the geometry from the database into the measuring system and compare it with the actual geometry of the part using an optical process. The system produces a detailed protocol and immediately highlights possible differences. The crucial pillar on which rests the quality remains, however, the employees. According to Mr. Flury the company is close to the heartland of the Swiss watchmaking industry and his employees have inherited this culture. At Flury Tools everyone is responsible for the quality of his work and we bet on self-monitoring employees. For Anton Flury, this is an indispensable precondition for the success of the company.

Flury Tools AG

Römerstrasse West 32

CH-3296 Arch

T. +41 (0)32 679 55 00

www.flurytools.ch, info@flurytools.ch